發布日期:2017-12-10 14:47

鑄造生產電爐熔(róng)化過程(chéng)中高溫煙氣粉塵治理(lǐ)工藝設備及過程控製,目前布袋除塵器是O理想的淨化設(shè)備。

在鑄造生(shēng)產中,隨著科技和生產的發展對鑄鐵件提出更高(gāo)質量的要求,例如(rú)薄壁化、輕量化、強韌化,因此為獲得更優質的鐵水,正(zhèng)越來越多地采(cǎi)用電爐熔化作業。感(gǎn)應電爐熔化時所產生的高溫含塵煙氣需要通過布袋除塵器進行治理,使之淨化後有組織(zhī)地(dì)排放到大氣,達到環保要求。

1、電爐除塵工藝流程

感應電爐熔煉的煙氣溫度和粉塵(chén)初(chū)始濃度與衝天爐熔煉相比,雖然相對要(yào)低,但粉塵粒徑小(xiǎo),大(dà)多屬於顯微粉塵或超顯微粉(fěn)塵,難以捕集;另(lìng)外,在不同的電爐作業工況下,所需處理的煙氣量相差(chà)較大。

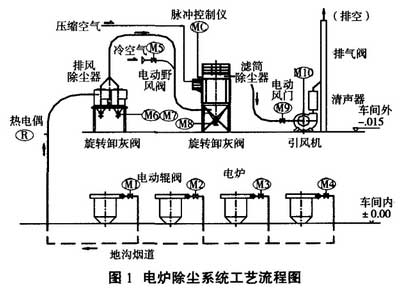

本文介紹(shào)的電爐除塵係統典(diǎn)型工藝流程見(jiàn)圖1。

如圖1所示,以熔化工(gōng)部配備(bèi)2套電爐,一拖二,共4個爐(lú)體(tǐ)為例(lì):通常工作狀態下,每套電爐2個爐體為熔化/保溫交替作業,所需處理煙氣量一般可分別(bié)按100%和30%考慮,混(hún)合煙氣溫度可按<130℃設(shè)計。煙氣管道在車間內走(zǒu)地溝,以減(jiǎn)少管道占用空間,便於操作和工藝(yì)設備(bèi)布置。

電爐(lú)除塵(chén)係統采用(yòng)旋風+布袋過濾兩級幹法除塵工藝(yì),即每台電爐煙氣經一定長度的管道順(shùn)序進入一級旋(xuán)風除(chú)塵器去除粗(cū)顆粒,再進(jìn)入二級脈衝布袋除塵器淨化(huà)後,經排氣筒排放大(dà)氣。電爐出風口(kǒu)設置電動(dòng)閥(fá),采用PLC控製;根據每台電爐(lú)的(de)作業工況,通過電動閥控製其引風(fēng)量。係統設置煙氣溫(wēn)度檢測,在電爐布袋除塵器進風口管道上設置緊急電動(dòng)野風閥,當檢(jiǎn)測煙氣溫度達到並超過除塵器所設定O高工(gōng)作溫度時(shí),控製係統報警,同(tóng)時快速打開電動野風(fēng)閥摻入冷風以保護濾袋過濾元件。

2、電爐除塵器係統組成及過程控製

某企業新建鑄造車間熔化工部2套電爐,一拖二,共4個爐體(tǐ)除塵係統成套設備,包括旋風除塵器、脈衝布袋除塵(chén)器、旋轉卸灰閥、引風機、排氣筒,以及電動閥、脈衝清灰裝置、電控係統等。

2.1 放風除塵器

該設備為組合式低阻旋風除塵器,采用星型(xíng)卸灰閥連續(xù)排灰。

除塵器主要技術參數:

①型號:CLT-2200

②處(chù)理風(fēng)量:36000-50000(m3/h)

③阻力:500 Pa

除塵器工作原理(lǐ):

氣流(liú)在做旋轉運動時,氣流中的粉塵顆料會因受離心力的作用(yòng)從氣流中(zhōng)分離出來。

除塵器(qì)特點:

①除塵(chén)器本身無運動部件,結構簡單,運行管理及維護檢修方便。

②對(duì)粉塵的物理性能無特殊要求,對粉塵負荷的(de)適應性較強。

③可耐(nài)較高的溫度(dù),適應高溫煙氣處理。

④設備阻力較低,除塵效率(lǜ)較高。

旋風除(chú)塵器一般隻能捕集分離10um以上的塵粒,例如用作一級除(chú)塵,不能作為O終除塵(chén)設備使用。

2.2 脈衝布袋除(chú)塵器

該除塵器采用壓縮空氣(qì)脈衝噴吹清灰方式,采(cǎi)用圓筒布袋作為過濾元件,除塵布袋材質采用覆膜高密度滌綸針刺氈濾料,其配套件包括電磁脈衝閥、脈衝控(kòng)製儀、壓差表等(děng)。除(chú)塵器設置維修平台、護欄及爬(pá)梯,采用星型卸料器連續排灰。

除塵(chén)器主要技術參(cān)數:

①處理風量:35000-50000(m3/h)

②連續使用溫度:≤130℃

③過濾阻力:500-1000(Pa)

2.3 旋(xuán)轉卸灰閥

該卸灰閥依靠星形回轉葉輪在殼(ké)體內的連續(xù)轉動而完成排灰作(zuò)業。一(yī)般情況下,卸灰閥在除塵係(xì)統運行(háng)期間均連續運轉工作,以防止除塵器灰(huī)鬥積灰。該卸灰閥結構緊湊,便於電氣控製,既能連續卸灰,又能取到閘閥的作用。為(wéi)了保證其氣密性,回轉葉(yè)輪的葉片端部通常采用(yòng)柔軟耐磨材料,以保持與殼體內壁的緊密接觸。

2.4 引風機

風機采用整體機架,帶減振裝置(zhì),可在一般基礎上直接安裝。風機進風口(kǒu)配置風門調節電動執行器,以便(biàn)於係(xì)統工藝調整和控製(zhì);為降(jiàng)低(dī)風機噪聲,風(fēng)機出風口配置消聲器,並將風(fēng)機安裝在風機房內。

2.5 電(diàn)控係統

除塵係統(tǒng)采用PLC自動控(kòng)製(zhì),並設有煙氣(qì)溫度快(kuài)速檢測和數顯裝置。電控櫃(guì)包括PLC控製(zhì)櫃和風機啟(qǐ)動櫃。

風機(jī)采用Y-△降壓啟動,風機風門采用電動執行器-智能操作器調節。

除塵器旋轉卸灰閥采(cǎi)用自動控製和現場手動控製。

脈衝(chōng)布袋除塵器設置壓差表(biǎo),可現場顯示過濾元件(jiàn)的內外(wài)壓差;同時還可將該壓差值換算成電信號遠程傳輸給中控室。

3、脈衝布(bù)袋除塵器結構及技術特點

3.1 除塵器結構及工作原理

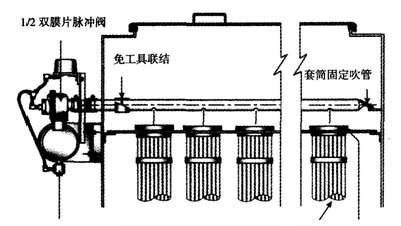

除(chú)塵器主要由灰鬥、除塵室(shì)、淨氣室、脈衝噴吹清灰(huī)係統、支架(jià)、爬梯、卸灰閥等部分組成。淨氣室頂部為可拆式(shì)密封蓋板,用於安裝、檢查和更換濾袋,四周裝有護欄。灰鬥兩側留有檢修門,用於檢查濾袋、清理灰鬥內積灰。除(chú)塵室與淨氣室之間有花板分隔,濾袋安裝於花(huā)板上。除塵室與淨氣室之間接(jiē)有(yǒu)壓差表。

除塵器工作時,含塵(chén)氣體由灰鬥的進風口進(jìn)入(rù)除塵室,較粗顆粒直接落入灰鬥,含塵氣體經除塵布(bù)袋過濾,粉塵(chén)阻(zǔ)留於除塵布袋(dài)表麵,幹淨(jìng)氣體(tǐ)經袋口至淨氣室,由出(chū)風品、風管、引風機、排氣筒排入大氣。當濾(lǜ)袋(dài)表麵的(de)粉塵不斷(duàn)增加,導致設備阻力上升至設定值時,脈衝控製儀控製各個脈衝(chōng)閥順序工作,使壓縮空氣通過噴吹(chuī)孔對濾(lǜ)袋進憲噴(pēn)吹(chuī)清灰,使濾袋突然膨脹,在反向氣流的作用下,附於濾(lǜ)袋(dài)表麵的粉塵迅速脫離濾(lǜ)袋落入灰鬥內,粉塵由卸灰閥排出。脈衝清(qīng)灰結構示意見圖3。

布(bù)袋除塵器脈(mò)衝清灰(huī)結構示意圖

脈衝控製儀輸出一個信號持續時間,稱脈衝寬度,在35ms-350ms範圍內可調(每次可調1ms)。輸出兩個電信號之(zhī)間的(de)間隔時間,稱脈(mò)衝間隔。在5s-180s範圍內可調(每次(cì)可調(diào)1s)。輸出電信號完成一個循環所需要的時間,稱脈衝周期。在1min-30min範圍內可調。控製(zhì)儀可以根據清灰要求,調整脈衝間隔和脈衝(chōng)寬度,對除塵器實施定時清灰。

4 結論

1)電爐除塵係統采用旋(xuán)風+濾袋過濾(lǜ)兩級(jí)幹法除塵工藝,除塵效率高(gāo),可大(dà)大降低粉塵排放濃度和排(pái)放速率,並有效(xiào)提(tí)高(gāo)除塵係統使用壽命。

2)采用PLC程序控製,處理煙氣量可隨電爐工況自動變化;利用除塵布袋表麵過(guò)濾機理,運行阻力低,達到節能減排目的。

3)可(kě)改進之處:球鐵生產時,當鐵水(shuǐ)采(cǎi)用爐前衝入法(fǎ)進行球化處理,瞬(shùn)間產生大量白煙,小範圍(wéi)內環境粉塵濃(nóng)度(dù)突然增高,且粉塵分散度(dù)很高,對環境汙染和(hé)對人體危害都(dōu)比(bǐ)較大,因此需要同時考慮除塵淨化(huà)。