發布日(rì)期:2016-10-01 17:44

加氣(qì)磚和標磚生產線使用鬥式提升機將白灰和(hé)水泥提升至料倉內,鬥式提(tí)升機的運行及(jí)裝料和卸料過程極易使提升機機殼(ké)內部產生高濃度的粉塵,對車間的安全生產有直接的威脅。因此,鬥式提升機的通風除(chú)塵一直是設計和操作(zuò)人員十分重視的問題。如果采用提升機本身(shēn)收塵,可以(yǐ)省略或減小倉頂收塵的規格。91看片通過了解鬥式提升機的(de)工作原(yuán)理,確定鬥式提升機除塵器如何選擇O合適。

通常,設備(bèi)的通風除塵有兩種類型,一種是強吸(xī)風,一種是弱吸風,強吸風的目的是將機(jī)內(nèi)的含塵空氣不斷地(dì)吸走,並通過進風口補入新鮮的(de)空氣(qì),使機內的空(kōng)氣含塵濃度降低。弱吸風的目的則是保持機內處於負壓狀(zhuàng)態,不使粉塵外溢。鬥式提升機既要求灰塵不外溢, 又要盡量降低機內(nèi)粉塵濃度,又不設專門的補風口,因此(cǐ)鬥式提升機的除塵是介於上述兩者之間的(de)除塵方式。

本文根據提升(shēng)機(jī)工作特點,分別(bié)討論機座和機頭的合理吸風口(kǒu)位置和吸風量(liàng)。提供合適的吸風除塵方式和(hé)參數。

2 加(jiā)氣磚鬥式提升機底部吸風除塵

2.1 吸風口(kǒu)位置

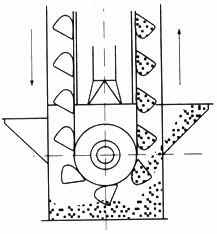

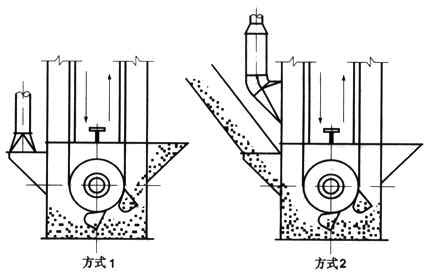

圖1 提升機底座

圖1所示是提升機(jī)的底座和下部機筒。料鬥和牽引構件從左側機筒內下行,在繞過底輪的同時挖取物料,之後直線上行將物料提升。

以往的除塵設計,多將吸風口(kǒu)設在底輪的正上方,即兩機筒的(de)中間位置,這種(zhǒng)方式便於吸風管的安裝,對機座的除塵也具有一定的效果(guǒ),但由於該吸風口被底輪和皮帶所包圍,進風不暢(chàng),因而除塵效果受到了一定(dìng)的影響。

下麵(miàn)通過對提升機的工作情況分(fèn)析,尋求更為合理的吸風口位置。

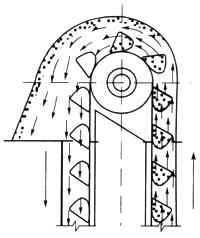

如圖2所示,料鬥在下行過(guò)程中,必(bì)然有一(yī)定的空氣(qì)隨料鬥向下運動,這部分空(kōng)氣來自機頭處及機筒的孔隙處。此時(shí)的料鬥就象多個在氣缸內運動的活塞一樣攜帶空(kōng)氣下行。空氣(qì)在機筒(tǒng)內運動時(shí)暢通無阻,而當其到達機座時,由於機(jī)座底部堆滿了物料,阻礙了空氣的通過,使得部分空氣被阻留在機座(zuò)左側,在機座左側便(biàn)形成了一個正壓區,如果周(zhōu)圍的機殼密封不好,含塵空氣就會從孔隙中溢出(chū)機外。

圖 2 底座(zuò)氣流分布圖

當料鬥繞過底輪後,必然要攜帶一部分空氣(qì)上行(háng),而從底(dǐ)座左(zuǒ)側被料鬥帶過來的以及從底輪與機殼之間縫隙穿過的空氣量不足以補充被料鬥攜帶上(shàng)行的空氣量,因此在機座的右側便形成了一個(gè)負壓區,這樣,外部(bù)空氣會從進料(liào)管或機殼的孔隙被吸入,而(ér)內部含(hán)塵(chén)空氣不會外(wài)溢。

根據以上分析,提升機底座的吸風點應設在圖2中(zhōng)機座的左側,即料鬥的下行側。此處是機筒內含塵空氣(qì)聚集處,在此吸風(fēng)可以有效地將含塵空氣吸走,同時(shí)造成(chéng)機座(zuò)另一側更大的負壓,保證灰塵不外溢。

圖3所示是機(jī)座部分可以選擇的兩種吸風方(fāng)式,當提升機不使用順向進料口時,應優先采用第一種方式,這樣吸風口的位置距正壓區O近。否則則采用第二種方式。

圖3 底(dǐ)座(zuò)吸風口類型

2.2加氣(qì)磚廠(chǎng)鬥式提(tí)升機吸風量(liàng)的確定

機座的吸風,應保證基本能夠將隨料鬥下行的含塵空氣全部吸走,盡量減(jiǎn)少穿越到機座上行側的空氣量,以利形成(chéng)該側(cè)的(de)負壓。隨料鬥下(xià)行的空(kōng)氣可以認為其充滿整個機筒,其速(sù)度(dù)等於料鬥的運行速度。因此吸(xī)風量(liàng)的大小應為:

Q下=3600A.V

式中:Q—吸風量,m3/h;

A—機筒截麵積,m2;

V—料鬥運行速度,m/s。

例(lì)如,TDTG48/28型鬥式提(tí)升機的機(jī)筒截麵尺寸為245mm×374mm,當料鬥線速度(dù)為(wéi)1.63 m/s時,機座的吸風 量應為:

Q=3600×0.245×0.374×1.63=538m3/h

3 加氣磚(zhuān)廠鬥式提(tí)升機機頭吸風

3.1 吸風口位置

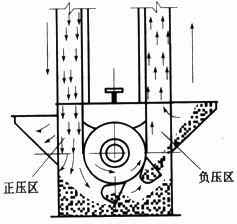

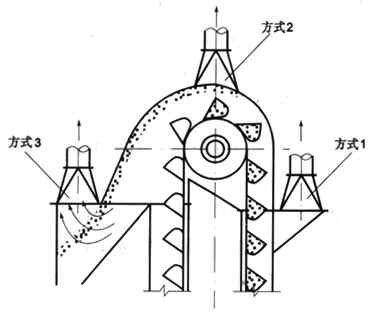

圖4 機頭氣流分布圖

圖(tú)4 所示,是(shì)提升機的機頭及與其相連的機筒,料鬥及其牽引構件在機筒中運行並繞過頭輪,同時完成卸料過程。

如同料鬥下行一(yī)樣,上(shàng)行側的機筒內(nèi)也必然有一部分空氣隨料鬥(dòu)而上(shàng),這部分空氣來自機(jī)座進料管及機座和機筒(tǒng)的孔隙。但機頭與機座不同(tóng)的是(shì),在(zài)機頭罩殼內空氣可以不受任何阻礙地從頭輪上方(fāng)通過。

圖(tú)5表示了機頭的三種吸風方式(shì),三種方式的優(yōu)缺點如下:

方式1,吸風口設在上行段機筒的末端,含塵空氣從吸口處經過,可以順利地(dì)被(bèi)吸走。但此(cǐ)處吸風卻對物料卸料時的灰(huī)塵飛揚作用甚微,如果加大吸(xī)風量,一則增加了動力消耗,二則(zé)形成了空氣與飛行的(de)物料逆流,不利於(yú)物料向出料口排出。

圖(tú)5 加氣(qì)磚廠鬥提機機頭吸(xī)風方式

方式(shì)2,吸風口設(shè)在機(jī)頭(tóu)的正上方(fāng),此位置有時用(yòng)來作為提升機的泄(xiè)爆口,如果用(yòng)作吸(xī)風口,此口會影響物(wù)料沿機頭罩(zhào)殼向出料口的滑行,同(tóng)時物料在吸口(kǒu)處容易被吸走。

方式3,吸口設在提升(shēng)機出料口的接料溜管上方,這種方式不但可以吸去(qù)上行機筒來(lái)的含塵空氣,而且可以造成(chéng)下(xià)行機筒,接料溜管內的負壓,避免灰塵的外溢。而且從(cóng)空氣機(jī)頭(tóu)上方通過時也帶(dài)走了卸料揚起的(de)灰塵。 綜上所(suǒ)述,第三種(zhǒng)方式是O為理想的吸風口設置方式。

3.2 加氣磚(zhuān)廠鬥式提升機吸風量的確定

機(jī)頭吸風管的(de)吸風量應保證將上行料鬥帶來的含塵(chén)空氣全(quán)部吸走,故吸(xī)風量亦(yì)取:

Q上=3600A.V

同時,卸料後的料鬥順機筒下行時,還要帶走一部分空氣(qì),這部分空氣量大於機頭罩殼空隙漏風量(liàng),因而可以保證機頭部分和接料溜管處於負壓狀(zhuàng)態。

4 加氣磚廠吸風口風速的確定

加氣磚廠提升機的吸風口,與運(yùn)動中(zhōng)的物料(liào)距離非(fēi)常近,物料顆粒極易(yì)被(bèi)風吸(xī)走。因此吸風口的風速要嚴格(gé)控製,保(bǎo)證吸風口的風速低於(yú)物料的懸浮速度。一般粉狀(zhuàng)物體的懸浮速度(dù)在8~14m/s, 如果吸風管中的風速取10~15m/s,則(zé)吸風口的麵積至少要(yào)比風管的截麵積大一倍,即圓形吸口的直(zhí)徑應為管徑的1.4倍以上,方形(xíng)吸口的邊長應為管徑的1.25倍以上。這樣便能保證吸風口(kǒu)的風速低(dī)於物料的懸(xuán)浮速度。如果在吸風口之上設置一(yī)段截麵積與吸(xī)口麵積相應的豎直風管(如圖3),則效果更好。

近兩年來,91看片(men)在設計加氣(qì)磚和標磚生(shēng)產線時,對鬥式提升機多次采用上(shàng)述的吸風除塵方式,取得了良好的效果,證明上述結論是正確的。