發布日期:2016-10-01 17:13

隨著O環保形式的日益(yì)嚴峻,一些大型的燃煤(méi)鍋爐的煙氣(qì)排放濃度不能達到O要求的排放標準,這就(jiù)需要有一台合理的除塵設備來完成(chéng),經過多年的改進與研究,布袋除塵器顯然是燃煤鍋(guō)爐O的除塵設備,下麵(miàn)91看片來介紹一下燃煤鍋爐布袋除塵器結構。

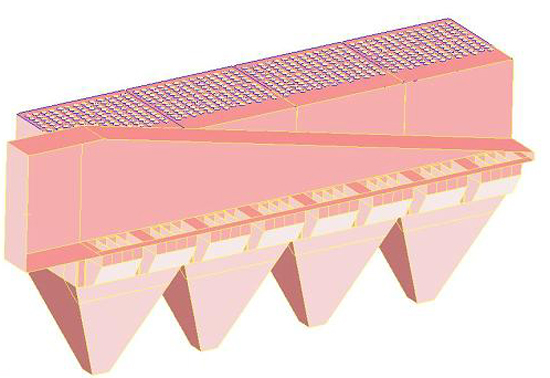

1、內(nèi)置煙道

此煙道在除塵器的中部,中(zhōng)間用鋼板隔成一定比例的兩個契形,鋼板上設置有若幹旁通閥(另述)。

內置煙道有三種功能:①正(zhèng)常工作時下部為塵氣煙道,上部為淨氣煙道;②煙道為契形,可以平衡煙道(dào)內的氣壓,均分進入各個(gè)袋室的氣(qì)流,起到對煙氣進行一次導(dǎo)流的作用;③非正常狀態時,通過控製係統(tǒng)的協調,旁(páng)通閥打開,進出口閥關閉時,此時煙道是作(zuò)為旁通煙道使用的。

如此設計的煙道結構緊湊,可(kě)以O限度利用除(chú)塵器的本身資源,節約成本。

結構圖如下:

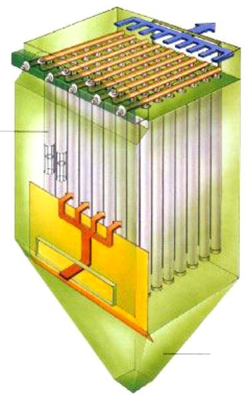

2、二次導流

SH型布袋除塵器采用(yòng)側進風方式,設置兩次導流分布板。其中一(yī)次導流起到分配氣流,均勻各個濾室的煙氣流量的作用,同時(shí)也可減(jiǎn)小氣流方向改變產生(shēng)的阻力損失。而二次導流板不僅可避免高速氣流對濾布的衝刷,還會使一部分粒(lì)徑較大的粉(fěn)塵在慣(guàn)性力的作用下與導流板相碰掉入灰鬥,起到(dào)預(yù)除(chú)塵的作用。此外,二次導流板還起著一個(gè)很大的作(zuò)用,就是通過導流板(bǎn)造成的(de)氣流分布,可(kě)在濾室內部產生一個向下的也就是(shì)與粉塵沉降方向相同的氣流速(sù)度分量。這(zhè)樣可(kě)O限度(dù)避免在線清灰時,已經在脈衝噴吹氣流作用下脫離濾袋表麵的粉(fěn)塵,還未落入灰鬥,便又被(bèi)吸附到濾袋上(shàng)去的“二次吸附”現象,從而提高清灰效率,降低設備阻(zǔ)力,延長(zhǎng)濾袋壽(shòu)命。

結構圖如下:

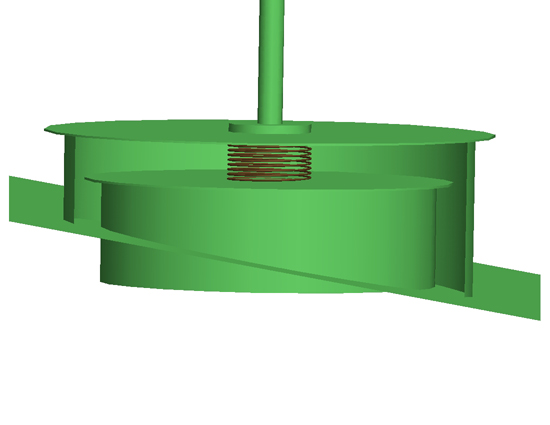

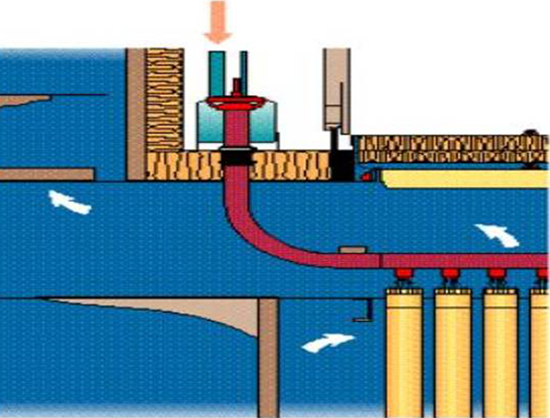

3、雙層旋轉式進出口蓋(gài)板閥(fá)

為了達到離線噴吹和(hé)在線檢修的(de)目的,SH型布袋除塵器使用小分室的袋室結構,在每個袋室的進出口均設置了閥門。根據實際情況,考慮到使(shǐ)用、檢修(xiū)、控製(zhì)的方便,采用雙層旋轉(zhuǎn)式進出口蓋(gài)板閥。此裝置(zhì)采用同一個氣缸,使(shǐ)用同一根閥杆,同時帶(dài)動出口的(de)蓋板閥和進口(kǒu)的旋轉式蓋板閥。

氣缸采用潔淨的壓縮(suō)空氣,壓(yā)力為0.6-0.8MPa。氣缸上設置有開關電磁(cí)閥(fá)和位置開關,可以通(tōng)過係(xì)統進行控(kòng)製和在(zài)控製室顯示其狀態。

4、雙層(céng)氣壓密封式旁通閥

旁(páng)通閥設置在內置(zhì)煙道(dào)的契(qì)形隔板上,采取雙層柔性鋼板加密封風機的密封方式,保(bǎo)證煙(yān)氣泄漏率為零。通過氣缸和閥杆提升來實現旁通閥的啟閉。密封氣是通過管道利用密封(fēng)風機從淨氣室內部(bù)提取的。

氣缸的操作和控製同(tóng)進出口閥的氣缸,隻是采用自鎖式氣缸。

結構圖如下:

5、自鎖式氣缸驅動機構和安(ān)全儲氣罐

實際生產的工況是非常複雜的(de),有時會短暫的出現斷電和斷氣的狀態,為了鍋(guō)爐(lú)和風機等設備(bèi)的安全運行,本公司協調氣缸廠家共同開發了自鎖式氣缸驅動機構和(hé)安全儲氣罐的聯合保護裝置。

自鎖式氣缸驅動機構保證(zhèng)在斷電的情況下,沒有控製係統的信號控製(zhì),此機(jī)構將保持原來的(de)狀(zhuàng)態,不會誤操作。

安(ān)全儲氣罐保證在(zài)全廠壓縮(suō)空氣係統費(fèi)正常狀(zhuàng)態(tài)下(xià),可以完成一次正常的操作,譬(pì)如打開旁通閥,使煙氣順利旁通。

6、濾袋材質

PTFE濾料(聚四氟乙(yǐ)烯纖維)經三維針刺而成的一種過(guò)濾材料。PTFE纖維為大分子(zǐ)線性結構,因而(ér)具有極強的耐溫、耐磨(mó)、耐腐、耐(nài)化學穩定性(xìng),廣泛適用於鋼鐵、電(diàn)力、垃圾焚燒等各(gè)種惡劣的煙氣(qì)過濾環境。

加工方法:拉絲→退解→撚(niǎn)線(xiàn) →整經→穿(chuān)筘 →膨化→織造→後處理(熱(rè)定型、燒壓處理,PTFE深層(céng)浸漬處理)→裁(cái)剪、製袋→包裝。

經此法處理的濾料,由於每(měi)根纖維有(yǒu)保護層,PTFE纖維抗氧(yǎng)化能(néng)力加強;纖維間孔隙變小,更能有效防止粉塵嵌入,排放精度更高,也有利(lì)於除塵濾袋壓差穩定;濾袋表麵光滑,耐(nài)磨性能好,對於高濃度粉塵的衝刷,有一定保(bǎo)護作(zuò)用;同時具有防油防水性能,等級能達到5級,且在高溫下仍能保持防油防水性(xìng)能,能耐水洗,效果持久,這對於高濕度粉塵和(hé)含油性的粉塵具有較好的降低濾袋糊袋的(de)風險。

製作濾(lǜ)袋的濾料采(cǎi)用國外進口,O加工縫製布袋。

濾袋處理工藝采用外細內粗纖維分層針紡工藝。布袋底部采用三層包邊縫製,無毛邊裸露(lù),底部采用加強環布,濾袋(dài)合理剪(jiǎn)裁,盡量減少拚縫。拚接處,重(chóng)疊搭接寬(kuān)度不小於10mm,提高袋底(dǐ)強度和抗衝刷能力。

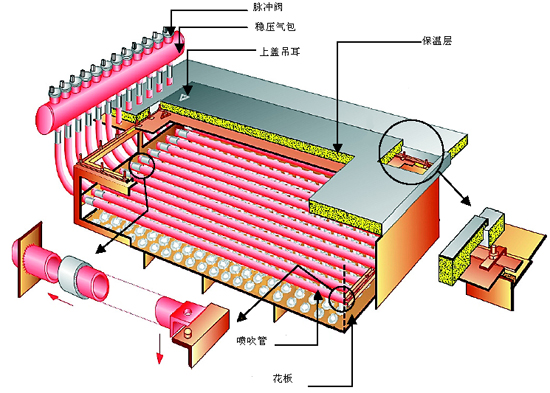

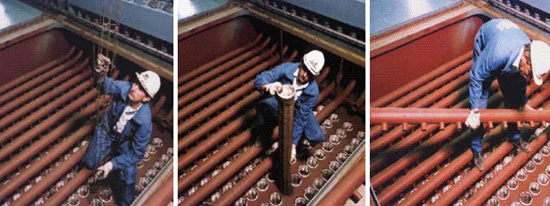

7、整體式上箱體

除(chú)塵器花板與淨氣室采用整體(tǐ)結構,全部焊縫均在公司車間的大平台上焊接完成(chéng),這樣完(wán)全(quán)可以保證花板的平整度。而且整體結構簡化了安裝程序,保證了安裝質量。

SH型布(bù)袋除塵(chén)器采用大頂棚+雙層密(mì)封蓋結(jié)構(gòu)方式,在線檢修(xiū)時,具有以下特點:檢修空氣好,采光好,檢修方便。

一般的高淨(jìng)氣(qì)室內檢修需要充分散熱和換氣以後才能進行,而且自然光線不好,需內部照明。而SH型結構布袋除塵器,采光和換氣非常好,檢修環境更加人性化(huà);頂部設有(yǒu)吊機,檢修(xiū)不受(shòu)天氣的影響(xiǎng),能實(shí)現(xiàn)高淨氣室的所有檢修功能等。

花板的製作和焊接的行業標準:

①花板麵鋼板(bǎn)材質(zhì)選用δ≥6mm軋製低碳鋼平板;

②采用激光加工,充分保證孔徑、孔位、平麵度要求,安裝後確保(bǎo)花(huā)板平整,花板(bǎn)平麵度<1/1000,對角線長度(dù)誤差<3mm,孔(kǒng)距±1mm內孔加工表麵粗糙度為Ra=3.2,理論位置的偏差小於(yú)±0.05mm;

③濾袋與花板(bǎn)的配合合理,濾(lǜ)袋安裝後,嚴密、牢固(gù)不掉(diào)袋、裝拆方便;

④鏽蝕等級為1級,且經過退火處理。板厚厚薄均勻,滿足GB700板材出廠技術要求,焊接(jiē)加強筋板時,筋板布置合理。

8、雙層大蓋板

為配合整體式上箱體(tǐ)的設計,采用雙層大蓋板、雙層(céng)密封、雙層保溫的結構。利用除塵器負(fù)壓的運行原理,將密(mì)封麵貼緊(jǐn),達(dá)到密封的效果。結構(gòu)簡(jiǎn)單,操作方便,密封性能好(hǎo)。

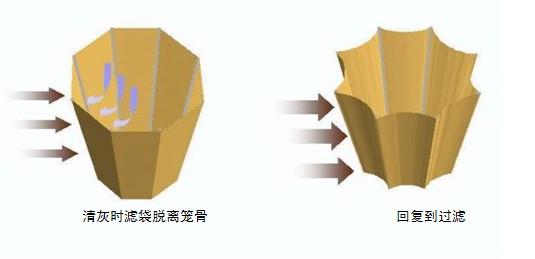

9、錐形口的雙節袋籠

錐形口結構的袋籠,在重力(lì)的作用下,自相平行。濾(lǜ)袋與濾(lǜ)袋間距均勻,整個袋室的氣流就比較均勻(yún)。

濾袋(dài)籠骨的(de)製作和焊接符合相應行業標準。

1)無需專用工具,袋(dài)籠可以方便地拆卸和安裝。

2)袋籠采用多節結構。接口在長期處於200℃以下(xià)環境中不會(huì)失去彈性。兩節袋籠可以方便地拆卸和安裝。

3)袋籠(lóng)的表(biǎo)麵經過有機(jī)矽(進口材(cái)料)噴塗烘烤防腐(fǔ)蝕處(chù)理,且表麵光滑無毛刺。袋籠使用(yòng)壽命保證期為80000h。

4)濾袋籠骨框架製造按JB/T5917標準執行。

5)袋籠骨采用低碳鋼材質,上端口采用法(fǎ)蘭且必須有濾袋口防護裝(zhuāng)置,自動流水線製作,豎筋之間間距不大於30mm,圓環間隔不大(dà)於200mm,垂直度直(zhí)線度滿足規範要求。所有(yǒu)焊接點熔透牢固(gù)。

6)袋籠到貨後有整體鋼結構框(kuàng)架整箱件包裝。

10、 大頂蓋帶單軌吊機

大頂蓋可以擋雨、蔽日,方便上箱體的檢修。在北方四周封閉後,起到保溫的效果。

吊機用來吊起上箱體的雙層蓋板用的(de)。在需要檢修時,關閉袋室的進出口閥,用吊機將(jiāng)外層蓋板吊開,打開內(nèi)層蓋(gài)板的減壓門(mén),再(zài)用(yòng)吊機移開,就可(kě)以進行檢修了(le)。

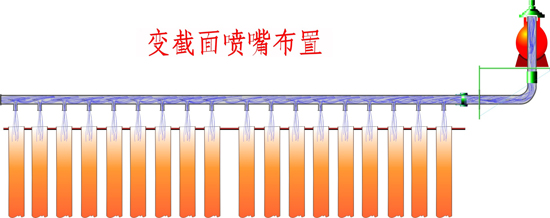

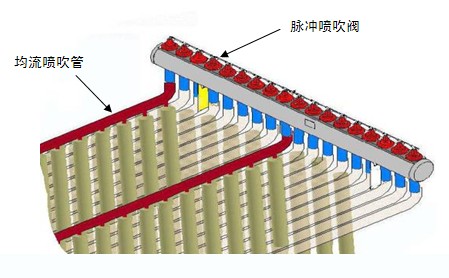

11、 不鏽(xiù)鋼噴吹管

布袋除塵器清灰方式為固定行噴吹,每個濾室內設置1~2隻氣包,氣包上的脈衝閥與噴吹(chuī)管相(xiàng)連,一根噴(pēn)吹(chuī)管對一排濾袋進行清灰。

根據造紙黑液煙(yān)氣的性質,為(wéi)了提高設備的使用壽命,噴吹管采用不鏽鋼材質。

均流噴吹管(guǎn)采用不同的開孔大小來平均了每個噴嘴的壓力,增(zēng)強(qiáng)了清灰效果。可使所有的濾袋都受到相近的清灰壓力,既保證有(yǒu)效的清灰強度,又不至於由(yóu)於清灰強度太大而增加(jiā)壓縮空氣的無效消(xiāo)耗,縮短濾袋使用壽(shòu)命

12、 噴吹閥

電磁脈衝閥是濾袋清灰的動力元件,它的選用關係到除塵器的造價及清灰效果。91看片為布袋除塵器(qì)選(xuǎn)用的電磁脈衝閥為噴吹壓力0.3Mpa的淹沒(méi)隔膜式電(diàn)磁脈衝(chōng)閥,DC24V,Φ3″,膜片經久耐用,壽命大於100萬次以(yǐ)上,滿足了脈衝電磁閥的O運行要求、極大地減少了(le)維護(hù)工作量。

安裝(zhuāng)脈衝閥的容(róng)器采(cǎi)用直徑370mm以上無縫鋼管進行加工,以保證脈衝瞬間工作需要的容積,同時強度符合(hé)壓力容器國標(GB150-1998鋼製壓力容器)。

噴(pēn)吹閥工作(zuò)順序:

●清灰控製信號發出,需要對濾袋進行清灰;

●電磁閥打開(kāi),將噴吹閥的小(xiǎo)膜片抬起(qǐ),是噴吹閥小室瞬間充氣;

●噴吹閥小室充氣後帶動大膜片打開;

●大膜片打開,壓縮空氣就通過法蘭口進入了噴吹管;

●通過噴吹管的重新分配,將合適的壓縮空氣以脈衝的形式噴入布袋口;

●濾袋在脈衝的作用下,產生變形,使過濾在濾袋外麵(miàn)的灰塵掉落入灰鬥,清灰完清灰係(xì)統具有定阻力、定時間、手動等多種控製方式可(kě)供選擇。

13、 壓力、壓(yā)差、溫度、濁度(dù)的儀表電氣係統

壓縮(suō)空氣主、分管路(lù)、儲氣罐、汽包均設置了壓力表和壓力傳感器。

差壓(yā)傳感器布置在袋(dài)室的進出口,通過管道(dào)引到方便安裝(zhuāng)和操作的位(wèi)置。

溫度傳感器安裝在(zài)進口(kǒu)、出口、灰鬥的適當位置。

濁度儀安裝在(zài)出口平直煙道3米左右處。

14、 定時、定壓、手動(dòng)的控製係統

1)定時清灰

選擇定(dìng)時清灰時(shí),定(dìng)時清灰時鍾開始(shǐ)計時,當到達定時清灰設定的時間值時,開始第一輪清灰,清(qīng)灰時(shí)鍾重新計時。密切關注差壓計顯示值,將壓差值穩定在1000Pa左右,如(rú)果壓差值大於1100Pa則縮短清灰間(jiān)隔,如果壓差(chà)值小於(yú)800Pa則增加清灰間隔。一輪清灰完成後清(qīng)灰時鍾清零,要等清灰時鍾再次到達定(dìng)時清灰設定的時間值時才開始下一輪清灰(huī)。

2)定壓(yā)清灰

選擇定(dìng)壓清灰時,到達(dá)壓差設定顯示值,開始(shǐ)第一輪(lún)清灰。密切關注差壓計顯示值,將壓差值穩定在1200Pa左右,如(rú)果壓差值大於1400Pa則(zé)縮短清灰間隔(gé),如果壓差值小於800Pa則增加清灰(huī)間隔。一輪清灰完成後要等兩個壓差計的顯示值(zhí)大(dà)於壓(yā)差設定顯示值(zhí)才開始下(xià)一輪清灰。

3)定時差壓清灰

選擇定時差壓清灰時,相當於兩種條件同時選擇(zé),無論是先到達定時清灰設定的(de)時間值,還是到達壓(yā)差設定(dìng)顯示值,都開始清灰。密切關注差壓(yā)計(jì)顯示值,將壓差值穩定在1200Pa左右,如果壓差值大於1400Pa則縮短清灰間隔,如(rú)果壓差值小於800Pa則增加清灰間隔。一輪清灰完成後差壓(yā)或者時間(jiān)任何一個條(tiáo)件先滿足都開(kāi)始下一輪清灰。

清灰控製有(yǒu)手動和自動兩種方式,可相互轉換。自動控(kòng)製采用壓差(定阻)和定(dìng)時及(jí)手動清灰三種控製方式,可相互轉換。壓差檢測點分別設置在布袋除塵器的進出口總管處,當達到設定的壓差(chà)值時,布袋(dài)除塵器各室按設定的順序依(yī)次進行(háng)清灰。

森(sēn)環科技

15、 PLC控(kòng)製、顯示、報警係統或上位機控製、顯示、報警係統(tǒng)

布袋除塵器設(shè)置PLC控製櫃,可通過觸摸顯示屏操作實時監(jiān)測係統運行工(gōng)況。控製櫃(guì)留有輸出接(jiē)口,便於(yú)遠程監測。

布袋除塵器設有濾袋檢漏裝置(zhì),采用電荷(hé)式粉塵濃度(dù)計在線檢測濾袋破損情況,超限報警,靈敏準確(què)可靠(kào)而且方便。在主控室(shì)內即可判定破損濾(lǜ)袋所(suǒ)處的濾室,判別性(xìng)能(néng)遠遠超過用差壓計或在除塵器的(de)高淨氣室上設(shè)置觀察窗來檢(jiǎn)測破袋的方式。袋式除塵器設有料位計、壓力、差壓、溫度檢測及顯示報警裝置及(jí)照明和檢修所需(xū)用的電源插座(zuò)。

布袋除塵器中(zhōng)設置故障檢測和(hé)報警裝置,當設備發生(shēng)故障時,立即發出故障信號,並(bìng)送至程控室內(nèi),在主控櫃上顯示並聲光(guāng)報警。

在緊急(jí)情(qíng)況(kuàng)下,如出現高溫煙氣時,主控(kòng)櫃上出現顯示(shì)並聲光報(bào)警,旁通風門在10s內自動打開(kāi),濾室的進出口風門(mén)自動關閉(bì)。

16、 進出口測試平台和標準測試孔

除塵(chén)器的進口和出口煙道(dào)的平直段上,距(jù)離(lí)除塵器(qì)進口2-3米的距離,設置標準的測試孔,並有相應(yīng)的走梯平台上下。給檢測和維修帶來了安全和方便。